在現代工業產品設計中,外殼早已不只是“罩子”那么簡單。它不僅承載著保護內部精密組件的核心功能,更是影響整機重量、運行效率、環境適應性乃至品牌調性的關鍵要素。近年來,隨著碳纖維復合材料技術的成熟,一種全新的外殼解決方案正在悄然崛起——碳纖維外殼。它正逐步替代傳統金屬材質,成為高端設備制造中不可或缺的重要組成部分。

一、為何需要碳纖維外殼?

傳統金屬外殼(如鋁、鋼)雖然具備良好的加工性和較低的成本,但在面對高性能、高可靠性要求時,往往顯得力不從心:

自重偏大:金屬密度高,導致設備整體重量上升,影響移動性、能耗和操作靈活性;

熱膨脹系數高:在溫度變化頻繁或極端環境中,易發生形變,影響密封性與結構穩定性;

抗疲勞性能有限:長期震動或沖擊下容易出現裂紋,縮短使用壽命;

耐腐蝕性差:尤其在潮濕、酸堿等惡劣環境下,易生銹、氧化,維護成本高。

這些痛點在航空航天、機器人、特種裝備、新能源汽車等領域尤為明顯,剛需一種更輕、更強、更穩定的新型材料來突破瓶頸。

二、碳纖維外殼:不是替代,是升級

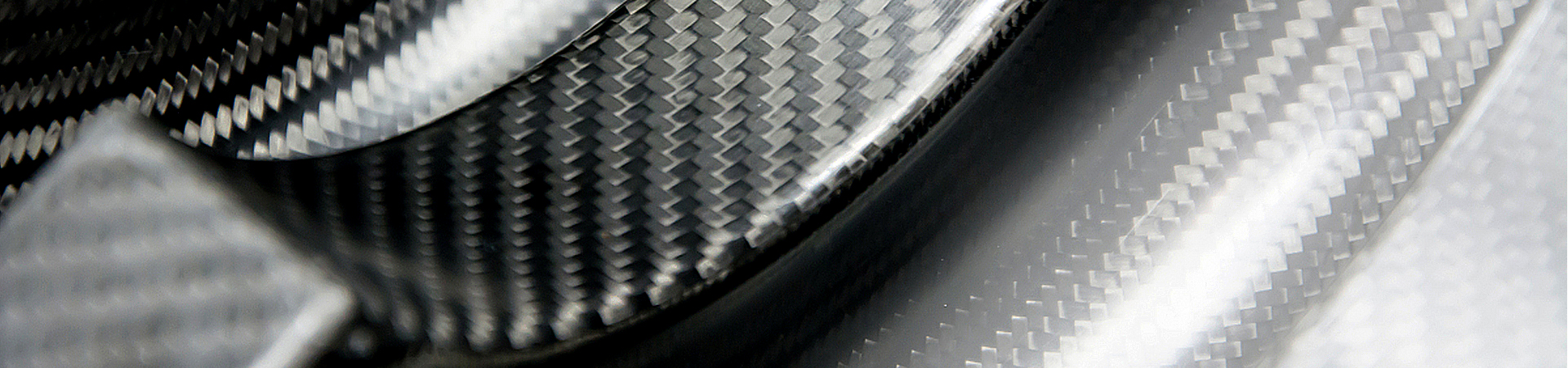

碳纖維增強復合材料以其獨特的物理與化學特性,正在為外殼類產品的設計帶來一場靜默而深刻的變革。作為一種由碳纖維與樹脂基體構成的復合材料,碳纖維外殼不僅保留了金屬材料的基本功能,還帶來了前所未有的性能躍遷。

1. 極致輕量化,提升整機效能

碳纖維的密度僅為1.5–1.6 g/cm3,遠低于鋁合金(2.7 g/cm3)和鋼材(7.8 g/cm3),這意味著在相同強度下,碳纖維外殼可實現減重40%以上。對于依賴續航能力的無人機、服務機器人或電動汽車而言,這種輕量化帶來的不僅是能效提升,更是系統級的性能優化。

2. 結構剛性強,尺寸穩定

碳纖維具有極高的比模量(彈性模量可達240GPa以上),賦予外殼優異的抗彎、抗扭能力。即便在高速運動或復雜振動環境下,也能保持結構穩定,避免因形變引發的功能失效。

3. 耐候性出色,適用范圍廣

碳纖維幾乎不生銹、不腐蝕,在高溫、低溫、潮濕甚至酸堿環境中都能長期服役。這使得碳纖維外殼特別適用于戶外作業、化工生產、海洋探測等特殊工況下的設備防護。

4. 阻尼效果好,降低噪音與振動

相比金屬,碳纖維具有天然的振動吸收能力。這一特性不僅有助于提高設備運行的平穩性,還能有效抑制共振,減少噪音污染,提升用戶體驗。

5. 可集成化設計,簡化裝配流程

通過一體化成型工藝,碳纖維外殼可以將多個功能模塊(如安裝孔、導軌槽、散熱通道)整合于一體,大幅減少零部件數量,提升裝配效率,同時增強整體結構的一致性與美觀性。

三、國產力量崛起,推動產業落地

碳纖維外殼現如今已廣泛應用于多個行業,展現出強大的適配能力與商業價值。如機器人領域的巡檢機器人、協作機器人、外骨骼設備;汽車的電池包外殼、傳感器艙體部件;航空航天的衛星罩體、無人機機殼、雷達罩體等多領域中都有其身影存在。

隨著碳纖維產業鏈的完善和技術門檻的逐步降低,越來越多的企業開始布局碳纖維外殼的研發與量產。其中,以智上新材料科技有限公司為代表的技術型企業,正憑借自主知識產權的成型工藝和快速響應的服務體系,迅速在行業內占據一席之地。

威盛新材料專注于碳纖維復合材料結構件的研發與制造,具備從模具設計、預浸料鋪層、模壓成型到后處理的全流程生產能力。公司產品涵蓋多類型碳纖維外殼,服務于機器人、無人機、電子設備等多個行業,已成功為多家頭部企業提供定制化解決方案。依托穩定的產品質量和高效的交付能力,智上新材料正持續推動國產碳纖維制品向高端化、產業化邁進,為智能制造注入強勁動能。

碳纖維外殼不再是遙不可及的“航天級配置”,它正以輕量化、高強度、高穩定性為核心競爭力,走進越來越多的工業場景。作為新一代高性能材料的代表,碳纖維外殼不僅改變了傳統外殼的設計邏輯,更在深層次上推動了整個制造業的結構優化與效率升級。