2025年,全球高端復合材料正迎來一場“效率革命”。近日,日本帝人碳素(Teijin Carbon)與美國A&P Technology聯合發布了一款名為 IMS65 PAEK Bimax 的新型碳纖維雙軸織物,再次將熱塑性復合材料推向行業焦點。這款材料不僅性能強勁,更關鍵的是——它能“不用熱壓罐,僅靠真空袋就能成型”,為航空航天、國防等領域的高速制造提供了全新可能。

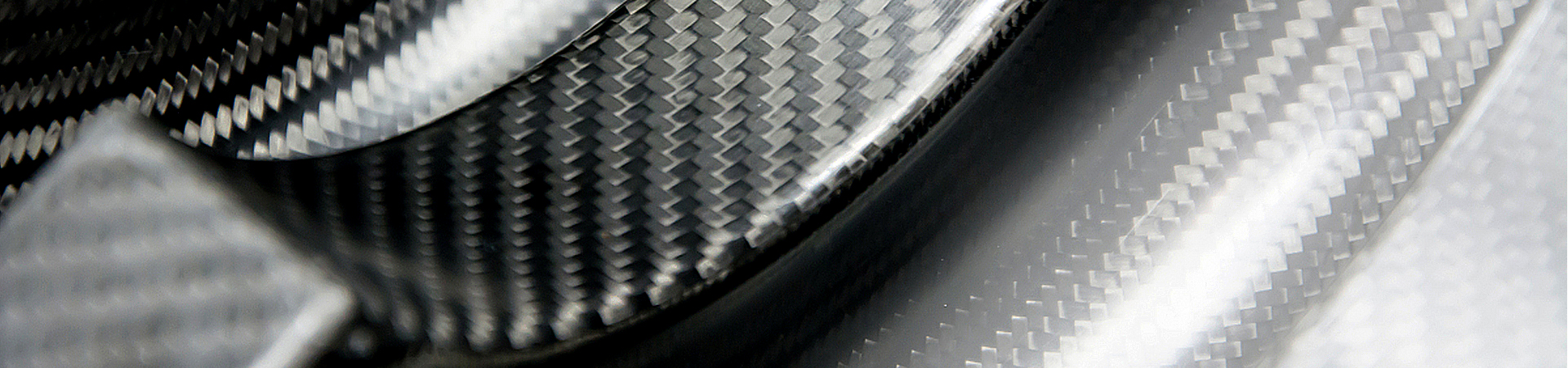

圖片來源:帝人網站

這背后,是聚芳醚酮(PAEK)基體材料的又一次勝利,也標志著全球熱塑性復合材料技術正從“高性能”邁向“高效率+可規模化”的新階段。

聽起來像“布”,其實它是未來飛機的“骨架”。

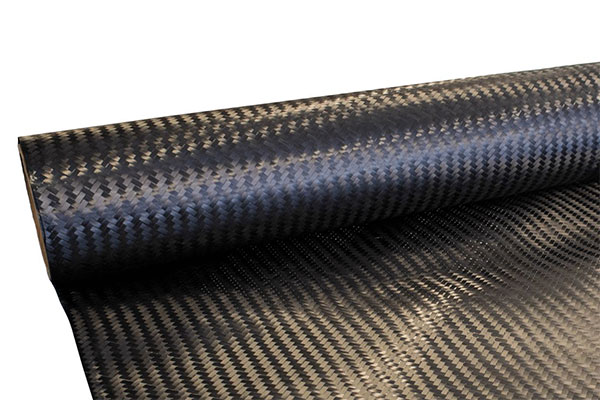

帝人這次推出的 IMS65 PAEK Bimax,本質上是一種碳纖維增強PAEK樹脂的雙軸編織預浸織物。它的核心構成是:

基體材料:PAEK(聚芳醚酮)——一種耐高溫、高強度、抗沖擊的特種工程塑料;

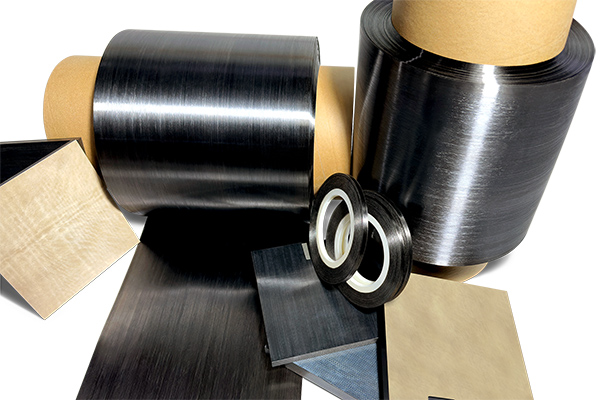

增強體:碳纖維單向帶(UD Tape);

結構:將UD帶切成窄條,編織成寬達65英寸(約1.66米)、±45°方向的雙軸織物。

傳統復合材料制造依賴昂貴的熱壓罐設備,耗時長、成本高。而這款材料利用PAEK的優異熔融流動性,可在常壓下實現良好固結,大幅降低制造門檻和周期。鋪層快、效率高。寬幅織物一次性鋪設雙軸增強層,減少鋪層次數,提升自動化生產速度,特別適合大型復雜結構件。±45°編織結構卷曲少,能貼合復雜曲面,適用于機翼、艙體等異形部件。

據稱,其機械性能已達到甚至超過美國國家先進材料性能中心(NCAMP)認證的PAEK預浸料,具備上機應用潛力。簡單來說,帝人這套方案,是把“高性能”和“高效率”同時做到了極致——這正是下一代航空制造的核心需求。

帝人的動作并非孤例。近年來,歐美在熱塑性復合材料領域的布局早已全面展開。空客在A350上已部分采用PEEK基熱塑性復合材料;波音正推動熱塑性材料在機身、機翼中的應用;

而PAEK類樹脂(包括PEEK、PEKK、PEK等)因其優異的耐溫性(長期使用可達250°C以上)、抗沖擊性和可焊接性,成為高端熱塑性復合材料的“黃金基體”。

在國內,熱塑性復合材料起步較晚,但在航空航天自主可控的大背景下,一批企業正加速突圍。其中,智上新材料科技有限公司已成為該領域不可忽視的力量。智上新材料專注碳纖維增強熱塑性預浸料研發,產品涵蓋PEEK、PAEK、PPS等高性能樹脂體系;掌握熱塑性UD帶連續化制備技術,具備自主知識產權;產品已應用于無人機、航天結構件、高端工業裝備等領域。

更重要的是,智上也在探索非熱壓罐成型、快速固結、自動化鋪放等前沿工藝,技術路線與國際同步。這是一場材料技術的較量,更是一場關乎高端制造自主權的深層博弈。

這場“靜悄悄的材料革命”,值得我們每一個人關注。

內容來源:互聯網資訊